REGENERACJA TURBOSPRĘŻAREK

Powierz swój samochód profesjonalistom.

W naszym autoryzowanym serwisie BCS oferujemy profesjonalny demontaż i regenerację turbosprężarek. Zastosowanie wyważarek Schenck prezentowanych na foto i duże doświadczenie zdobyte przez długie lata działalności pozwala nam na rozwiązywanie bardzo skomplikowanych problemów podczas regeneracji turbosprężarek do samochodów osobowych i dostawczych. Montaż oryginalnych części Melett, podczas naprawy turbosprężarki montowanych w naszym serwisie daje nam pewność prawidłowej i bezawaryjnej pracy turbiny, a co za tym idzie udzielenie rocznej gwarancji bez limitu przejechanych kilometrów jak na nową turbosprężarkę . Do każdej turbosprężarki montowanej w naszym serwisie po regeneracji dołączany jest protokół z wyważenia: Turbo Technics Ltd. – przykład poniżej. Jest to bardzo cenna informacja, dzięki której nie dojdzie do ponownego uszkodzenia regenerowanej turbiny. Przykładowy wygląd regenerowanej turbosprężarki z samochodu Ford Mondeo 2,0 dCi.

Opis procesu regeneracji turbosprężarek

- Demontaż zaworu sterującego.

- Demontaż muszli wydechowej.

- Demontaż muszli ssącej.

- Demontaż rdzenia turbosprężarki.

- Mycie wstępne za pomocą myjki ultradźwiękowej.

- Weryfikacja uszkodzeń turbosprężarki.

- Mycie i czyszczenie elementów turbosprężarki.

- Dobór nowych części zamiennych.

- Wyważanie wirnika oraz koła kompresji na wyważarce TB Comfort firmy Schenck.

- Montaż rdzenia turbosprężarki.

- Doważanie rdzenia turbosprężarki na doważarce wysokoobrotowej 110 MBRS firmy Schenck.

- Sprawdzenie rdzenia turbosprężarki pod kątem szczelności uszczelnień olejowych.

- Montaż zmiennej geometrii w muszli wydechowej (jeżeli turbosprężarka posiada takową).

- Montaż rdzenia turbosprężarki z muszlą wydechową i ssącą.

- Montaż zaworu sterującego.

- Ustawienie zaworu sterującego.

- Przygotowanie pełnej dokumentacji wraz z protokołami wyważenia i doważenia turbosprężarki.

Zasada działania turbosprężarki

Mówiąc o turbodoładowaniu najlepiej zacząć od zasady działania silnika. Te najbardziej popularne to silniki czterosuwowe. Cykl roboczy podczas dwóch obrotów wału składa się z czterech etapów.

- kiedy tłok się opuszcza i zasysa powietrze w silnikach dieslowskich i mieszankę powietrze/paliwo w silnikach benzynowych – Ssanie

- kiedy zawartość cylindra zostaje ściskana – Kompresja

- mieszanka paliwowa zapalana jest przez iskrę w silniku benzynowym natomiast w „dieslach” zapala się wcześniej wstrzyknięta do cylindra pod bardzo wysokim ciśnieniem samoczynnie- Rozprężenia

- usuwanie spalin – Wydech

Ta zasada działania silnika umożliwia różne opcje zwiększania jego mocy, stosując:

Zwiększenie prędkości obrotowej.

Sposób zwiększenia mocy silnika poprzez wzrost jego prędkości obrotowej. Zwiększenie liczby suwów silnika w określonej jednostce czasu. Ten rodzaj zwiększenia mocy jest dość ograniczony, nie dający określonych rezultatów. Przy wzrastającej prędkości zwiększa się jednocześnie tarcie, a straty pompowania rosną wprost proporcjonalne, efektem jest znaczny spadek sprawności silnika.

Zwiększenie pojemności skokowej.

Zwiększenie pojemności skokowej przekłada się na wzrost mocy silnika, zwiększona objętość komory spalania powoduje to, iż więcej paliwa może być w niej spalone. Można to osiągnąć przez wzrost liczby lub pojemności cylindrów. W efekcie prowadzi to do znacznego zwiększenia masy silnika oraz jego wielkości. Pomijając zużycie paliwa, nie osiągamy w ten sposób znacznych osiągów w zwiększeniu mocy silnika.

Turbodoładowanie.

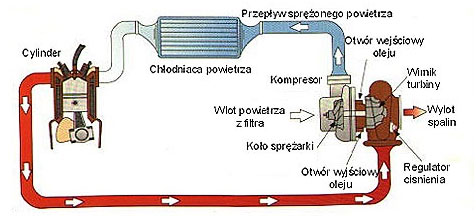

W wyżej opisanych przypadkach, spaliny opuszczają silnik metodą naturalną. Powietrze potrzebne do zapłonu zasysane jest bezpośrednio do cylindra przez zawór ssący. W silnikach z doładowaniem turbo, powietrze potrzebne do spalania sprężone jest zanim znajdzie się w komorze spalania. Silnik zasysa powietrze do tej samej objętości cylindra a z powodu wyższego ciśnienia do komory spalania dostaje się większa jego masa. W konsekwencji, dzięki większej ilości paliwa, jakie może zostać spalone uzyskuje się większą moc silnika przy tej samej pojemności skokowej i prędkości obrotowej. Sprężanie wywołuje nagrzanie powietrza do temperatury mniej więcej 180°C. Schłodzenie powietrza w intercoolerze zwiększa jego gęstość, a w konsekwencji następuje dalszy wzrost mocy silnika i momentu obrotowego.

Schłodzenie powietrza jest jedną z kilku opcji pozytywnie wpływających na moc, emisje spalin i zużycie paliwa. Niższa temperatura wlotu powietrza w rezultacie daje niższą temperaturę zapłonu w ten metoda zmniejszając emisje NOx. Jednak są różnice między doładowaniem mechanicznym (kompresor) a doładowaniem poprzez turbosprężarkę.

Przy doładowaniu mechanicznym powietrze konieczne do spalania sprężane jest za pomocą sprężarki napędzanej poprzez silnik. Wzrost mocy uzyskiwany w tej metodzie jest obniżony przez stratę energii koniecznej do napędu sprężarki. W zależności od wielkości silnika turbodoładowanie mechaniczne może prowadzić do zwiększenia mocy silnika o mniej więcej 10 do 15%. Zastosowanie turbodoładowania mechanicznego powoduje większe zużycie paliwa w porównaniu z silnikiem bez doładowania o tej samej mocy.W doładowaniu turbosprężarkowym, energia wylotu spalin, która normalnie zostałaby zmarnowana, jest użyta do napędu turbiny. Na takim samym wale, na którym osadzona bywa turbina znajduje się jednocześnie sprężarka. Zasysa ona i spręża powietrze a następnie podaje je do silnika. Turbosprężarka nie połączona z silnikiem w sposób mechaniczny, lecz więzią gazową.

Turbosprężarki zaprojektowane są tak, żeby mogły bezawaryjnie współpracować z silnikiem przez cały czas jego eksploatacji. Rzadko zdarza się, żeby przyczyną awarii było wady produkcyjne. Olbrzymia większość uszkodzeń wynika z czynników zewnętrznych. Dlatego przed zamontowaniem kolejnej turbosprężarki należy ustalić przyczynę awarii, żeby zapobiec ponownemu uszkodzeniu turbiny.

Najczęstsze przyczyny awarii turbosprężarki:

Zanieczyszczony olej

Tego typu uszkodzenia turbosprężarek wynikają najczęściej na skutek stosowania niskiej jakości olejów, filtrów, a również w efekcie zbyt rzadkiej wymiany oleju w silniku. Taki rodzaj uszkodzenia stanowi ogromne zagrożenie dla części ruchomych turbosprężarki, powodując wycieranie się powierzchni łożysk. Zanieczyszczenia oleju powodują powstawanie bruzd i rozkalibrowanie łożysk. Uszkodzeniu ulegają wirnik i obudowa.

Brak smarowania lub jego ograniczenie

Brak samorwania turbiny może być wynikiem niedrożności układu smarowania lub utraty smarnych właściwości oleju. Przyczynami są niedrożne przewody olejowe np. w wyniku zablokowania lub ograniczenia przepływu poprzez nietrafnie zamontowane uszczelki. Rozrzedzenie oleju przez paliwo powoduje szybkie zużycie łożysk i wałka, poprzez zwiększenie temperatury ich pracy.

Ekstremalne warunki pracy

Określenie uszkodzeń bywa stosunkowo łatwe, powstają one poprzez zbyt wysokie ciśnienie i temperaturę pracy turbiny. Dochodzi do utraty właściwości smarnych oleju, któy zapieka się na wałku podlegając zwęgleniu i uszkadzając go bezpowrotnie. Często dochodzi do odrywania się elementów łopatek wirnika gdy przekroczona zostanie wytrzymałość mechaniczna materiału, z którego są wykonane lub ich deformacja prowadząca do gwałtownej usterki turbosprężarki. Po takich uszkodzeniach wiele turbosprężarek nie nadaje się do naprawy.

Zanieczyszczenia w układach wydechowym i dolotowym

Przyczyną może być niedokładny montaż urządzenia.. Sól w zimie, piasek, wszelkie zabrudzenia i zanieczyszczenia odbijając się od ścian sprężarki mogą doprowadzić do całkowitego uszkodzenia łopatek. W efekcie może dojść do niesprawnego funkcjonowania układu dolotowego. Również znajdujące się w kolektorze wydechowym zanieczyszczenia np. cząstki rdzy, stwarzają ogromne zagrożenie dla wirujących z wysoką prędkością łopatek turbiny.